Sømløse rør spiller en vigtig rolle inden for industriel fremstilling på grund af deres høje styrke, gode korrosionsbestandighed og høje dimensionelle nøjagtighed. Produktionen af sømløse rør involverer en række komplekse processer, der i høj grad er afhængige af specialiseret tilbehør og udstyr, som ikke kun hjælper med en smidig drift af produktionen, men også forbedrer produktkvaliteten og effektiviteten.

I hjertet af sømløs rørproduktion er varmeovnen, som er et nøgletilbehør til at omdanne massive stålstykker til smedbare og formbare materialer. Varmeovne fås i forskellige designs, såsom step-through eller push-in, hver skræddersyet til specifikke produktionskrav.

I stålværker bruges store varmeovne til ensartet opvarmning af stålstykker til temperaturer over 1200°C for at sikre optimal plasticitet til efterfølgende gennemborings- og valseoperationer. De seneste fremskridt inden for ovnteknologi fokuserer på at forbedre energieffektiviteten, reducere emissioner og optimere varmekurver for at minimere materialespild. Opvarmningsovnes evne til at opvarme forskellige stålkvaliteter, herunder legeret stål, rustfrit stål og kulstofstål, fremhæver alsidigheden af opvarmningsovne i sømløs rørproduktion.

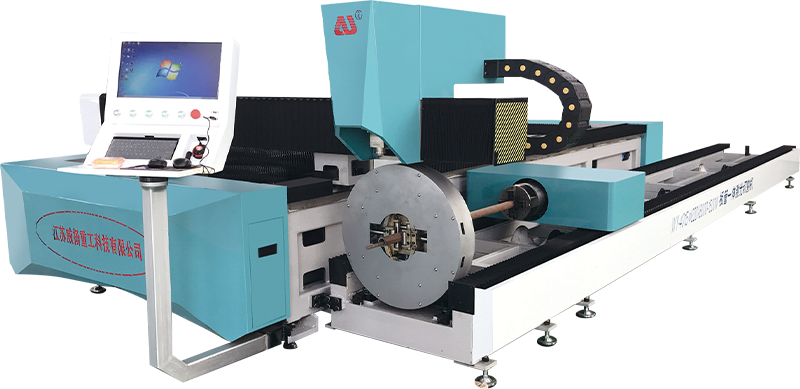

Piercingmaskine: Efter opvarmning kommer billetten ind i piercingsmaskinen, hvor den omdannes til en hul skal, kaldet en skal- eller rørdyse. Piercingmaskinen er udstyret med specialværktøj og matricer, der udøver et enormt tryk og kraft for at gennembore billetten.

To- og tre-komponent piercing: Afhængig af produktionens omfang og materialet kan der anvendes to-komponent (to-rulle) eller tre-komponent (tre-rulle) piercingmaskiner. Tre-komponent piercing giver bedre kontrol over skalstørrelsen og vægtykkelsen.

Præcisionsteknik: Præcisionen af gennemboringsprocessen påvirker direkte kvaliteten af det endelige rør. Højpræcisionsværktøjer og automatiske kontrolsystemer sikrer ensartede skaldimensioner og minimerer defekter.

Materialeudvidelse: Gennemboringsprocessen involverer også materialeudvidelse, hvor den gennemborede skal strækkes og bliver tyndere, når den passerer gennem møllen. Denne udvidelse skal kontrolleres nøje for at opretholde den ønskede rørstørrelse.

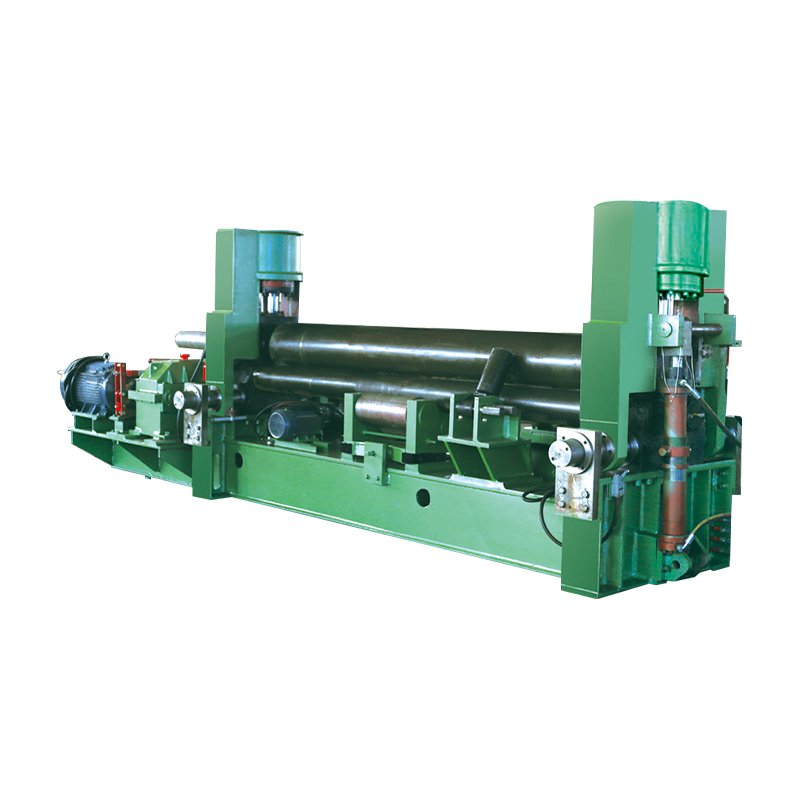

Valseværk: Efter gennemboring kommer rørskallen ind i en række valseværker, hvor den deformeres yderligere for at opnå den ønskede rørstørrelse. Valseværker er tilgængelige i forskellige konfigurationer, herunder dornmøller, propmøller og strækreducerende møller.

Dornmøller: Disse møller bruger en roterende dorn inde i rørskallen til at kontrollere dens indvendige diameter og vægtykkelse. Dornmøller er særligt velegnede til fremstilling af højpræcisionsrør med snævre tolerancer.

Plug Mills: Plug Mills bruger en solid prop aksel, der passerer gennem rørskallen, reducerer dens diameter og vægtykkelse samtidigt. De bruges ofte i forbindelse med dornmøller til at udføre komplekse reduktioner.

Strækreducerende møller: For rør med større diameter anvender strækreducerende møller en række ruller, der gradvist reducerer rørets tværsnitsareal, mens det strækkes. Denne proces forbedrer rørets mekaniske egenskaber og overfladefinish.

Dimensionerings- og opretningsudstyr: Efter at sømløse rør er rullet, er det ofte nødvendigt at dimensionere og rette for at opfylde stramme dimensions- og rethedsspecifikationer.

Dimensioneringsmøller: Dimensioneringsmøller bruges til at finjustere den udvendige diameter og vægtykkelse af et rør for at sikre overholdelse af internationale standarder.

Rettemøller: Rettemøller påfører kontrollerede kræfter på rørets overflade og korrigerer eventuelle afvigelser fra en helt lige linje. Dette er kritisk for rør, der anvendes i kritiske applikationer såsom olie- og gaslevering.

Skære- og trimningsværktøj: Efter at røret er dimensioneret og rettet, bruges der specialiserede skære- og trimmeværktøjer til at skære det til præcise længder.

Koldsave og flyvesaks: Koldsave giver rene, gratfrie snit til små og mellemstore rør. Flyvende sakse er højhastighedsskæreanordninger, der er velegnede til store produktionslinjer, i stand til at skære rør ved høje hastigheder uden at stoppe linjen.

Beklædning og affasning: Efter udskæring kan røret belægges og affases som forberedelse til svejsning eller andre sammenføjningsprocesser.