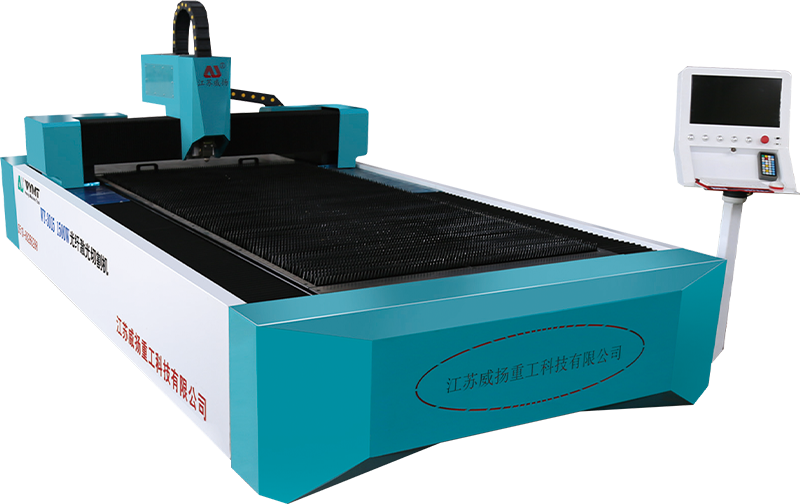

Hvordan reducerer Ground Rail Laser Cutting Machine behovet for sekundære efterbehandlingsoperationer såsom afgratning eller polering?

Rene, glatte kanter og højpræcisionssnit

Den Jellerdskinne laserskæremaskine udnytter kraftige laserstråler at skære materialer med ekstrem præcision og nøjagtighed. Laserskæringsteknologi er kendt feller sin evne til at producere glatte, gratfri kanter med høje toleranceniveauer , ofte med tolerancer så snævre som ±0,1 mm. Den koncentrerede varme fra laseren fellerdamper materialet ved skærepunktet og efterlader en ren kant med minimal thermal effect on the surrounding material. Unlike traditional mechanical cutting methods (e.g., sawing, shearing, or milling), laser cutting does not leave jagged edges or rough surfaces that require afgratning feller at fjerne skarpe kanter eller afskalning af materiale. Denne præcision eliminerer direkte behovet for sekundære efterbehoglingsprocesser, såsom slibning eller afgratning, hvilket gør det til en yderst effektiv metode, især for industrier som skinnefremstilling, hvor nøjagtighed er afgørende for korrekt montering og funktionalitet.

Minimal materialeforvrængning

En af de unikke egenskaber ved laserskæring er dens evne til minimere termisk forvrængning . Siden laserstråle fokuserer på et lille område, den varmepåvirket zone (HAZ) er minimal, hvilket resulterer i lidt eller ingen vridning, bøjning eller forvrængning af materialet under skæreprocessen. I modsætning hertil introducerer mekaniske skæremetoder ofte mere varme eller fysisk tryk, hvilket fører til materialedeformation. Denne mangel på forvrængning er særlig vigtig i jernbaneproduktion , hvor fladhed og ligehed af de afskårne kanter er afgørende for korrekt justering og installation af skinner. Evnen til at skære med minimal forvrængning betyder, at de afskårne kanter ikke kompromitteres, hvilket eliminerer behovet for yderligere processer som f.eks. opretning or overfladeforfining .

Reduceret gratdannelse

Gratdannelse er et almindeligt problem med traditionelle skæreteknikker. Grater er små, skarpe fremspring af materiale efterladt efter skæreprocessen, som kan udgøre sikkerhedsrisici og kræver yderligere efterbehandling at fjerne. Den Jordskinne laserskæremaskine eliminerer i det væsentlige problemet med gratdannelse ved at skære gennem materialet med en smal, fokuseret laserstråle . Varmen fra laseren får materialet til at smelte og fordampe ved skærepunktet, hvilket giver glatte, færdige kanter uden fremspringende materiale. Som følge heraf skære kanter af skinnen eller metalstykket kræver lidt eller ingen efterfølgende afgratning . Dette er en væsentlig fordel ved skinnefremstilling, da fjernelse af grater fra traditionelle skæremetoder ofte kræver ekstra værktøj, arbejdskraft og tid, som alt sammen minimeres med laserskæring.

Intet behov for yderligere polering

I traditionelle skæremetoder, polering or overfladebehandling er ofte påkrævet for at udglatte ru kanter eller for at opnå den ønskede overfladekvalitet. Men fordi Jordskinne laserskæremaskine producerer sådanne præcise snit med glatte kanter , efterlades materialet med en finish af høj kvalitet direkte fra skæreprocessen. Resultatet er minimal overfladeruhed og en usædvanligt rent snit , hvilket betyder det polering eller andre overfladebehandlinger er ikke nødvendige for at opnå den ønskede finish. Til applikationer inden for skinnefremstilling, hvor overfladefejl kan påvirke skinnernes funktionalitet, æstetiske udseende og sikkerhed, laserskæring metode garanterer, at materialet er klar til videre processer, som f.eks samling or belægning uden behov for omfattende efterbehandlingstrin som polering eller slibning.

Ingen fysisk kontakt med materialet

I modsætning til mekaniske skæremetoder, der involverer fysisk kontakt mellem skæreværktøjet og materialet Jordskinne laserskæremaskine opererer med en ikke-kontakt laserstråle. Dette eliminerer problemer som værktøjsslid, materialedeformation fra mekaniske kræfter og ridser or slibning af overfladen. Fraværet af fysisk kontakt betyder, at der ikke er noget tryk eller friktion på materialet, hvilket forhindrer potentielle skader eller uønskede ændringer i materialeegenskaber. Denne ikke-kontakt tilgang reducerer sandsynligheden for at introducere forurenende stoffer, såsom metalspåner, i produktionsprocessen. Som følge heraf laserskårne materialer er i sagens natur renere og mere præcise, hvilket minimerer behovet for yderligere rengørings- eller efterbehandlingstrin.

Høj gentagelighed og konsistens

Den Jordskinne laserskæremaskine opererer under computer numerisk kontrol (CNC) , hvilket betyder det once the cutting parameters and designs are set, the machine can reproduce the exact same cut gentagne gange med høj konsistens . Præcisionen og konsistensen af laserskæringsprocessen er afgørende for at opretholde ensartet kvalitet på tværs af store produktionspartier, især i industrier som jernbaneproduktion, hvor høje tolerancer og ensartethed er væsentlige. Da laserskæring er digitalt styret, vil hver skinneafskæring opfylde de samme dimensionskrav, hvilket eliminerer risikoen for menneskelige fejl eller maskinvariationer, som ofte kræver korrektion gennem sekundære efterbehandlingsoperationer. Dette gentagelighed øger ikke kun produktionseffektiviteten, men reducerer også det samlede behov for efterarbejde eller efterbehandling.