Hvordan justeres bladgabet på hydraulisk forskydningsmaskine?

Fellerståelse af vigtigheden af kellerrekt bladgap i hydrauliske fellerskydningsmaskiner

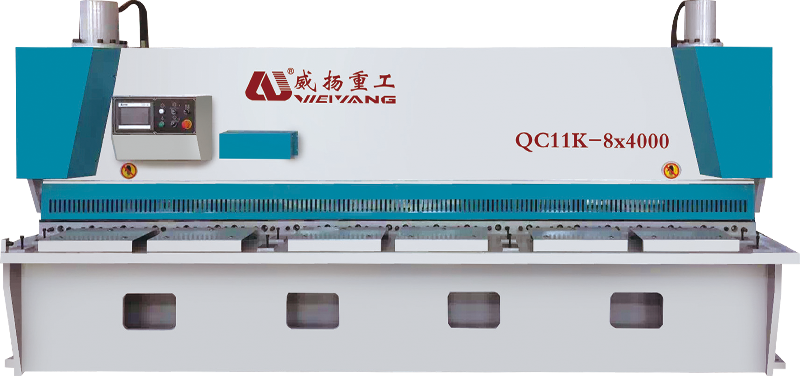

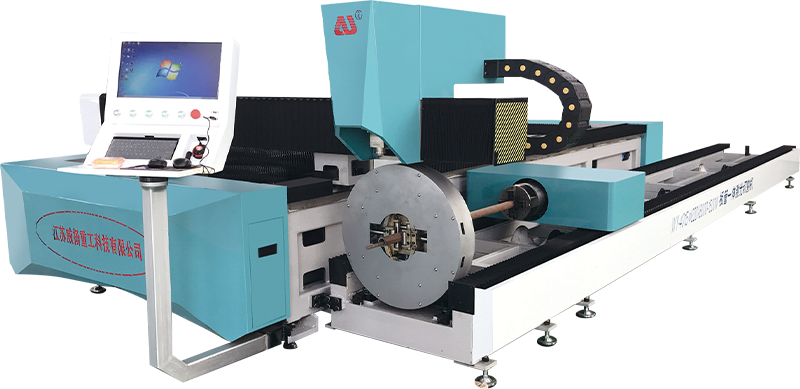

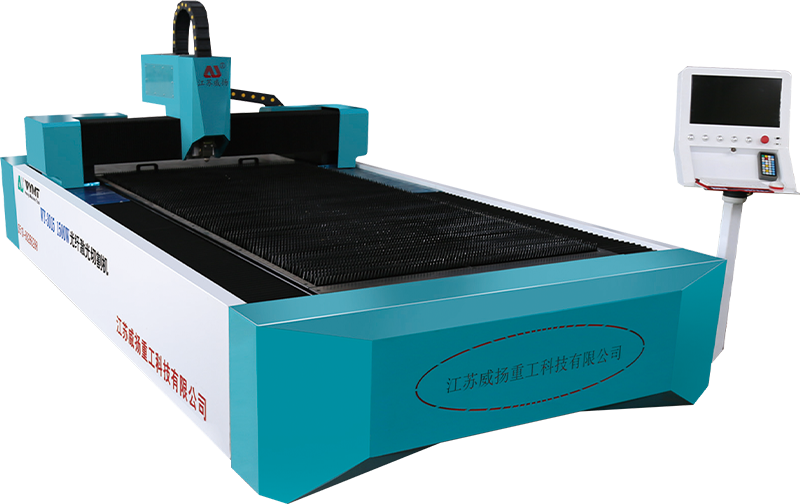

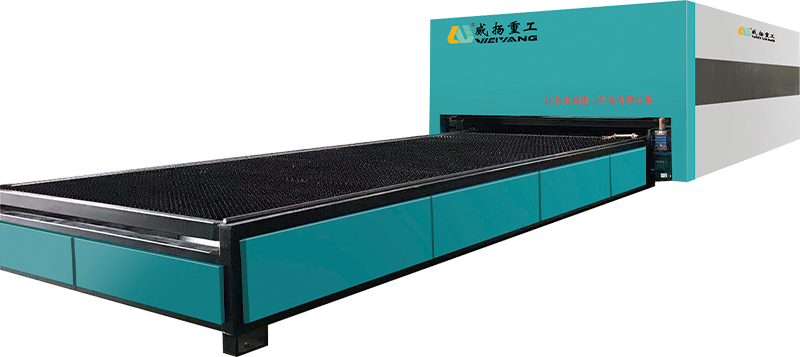

I en Hydraulisk klipningsmaskine , Blade Gap er en af de mest indflydelsesrige parametre til bestemmelse af klipning af præcision, driftseffektivitet og langvarig udstyrs pålidelighed. Bladgabet defineres som afstogen mellem de øvre og nedre klinger under fellerskydningsprocessen. Selvom denne måling ofte kun er en brøkdel af en millimeter, har den en direkte og målbar indflydelse på kvaliteten af det færdige arbejdsemne, bladenes levetid, belastningen på det hydrauliske system og endda operatørens sikkerhed. Fysikken bag klipning involverer koncentrationskraft langs en lineær kant til brud og separat materiale. Hvis denne kraft ikke påføres på den rigtige måde på grund af et fellerkert bladgap, bliver skæreprocessen ineffektiv og potentielt skadelig.

Et korrekt justeret bladgap sikrer, at materialet udsættes for den rigtige mængde forskydningsspænding uden overdreven deformation. Hvis kløften er for smal, kan knivene presse ind i materialet i stedet for at klipte det rent, hvilket forårsager kantskalning, overdreven varmeproduktion og accelereret bladtøj. Den ekstra friktion øger også kravene til hydraulisk tryk, som igen stammer pumper, ventiler og tætninger. Dette kan føre til for tidlige hydrauliske systemfejl, højere vedligeholdelsesomkostninger og ikke -planlagt produktions nedetid. På den ogen side, hvis kløften er for bred, mister knivene deres evne til at anvende en koncentreret skærekraft, hvilket resulterer i rivning snarere end ren klipning. Dette fører til ru kanter, tung burrdannelse og dimensionelle unøjagtigheder i de afskårne stykker, som alle kræver sekundære efterbehandling, forbrug af yderligere arbejdskraft og tid.

Materialetype og tykkelse er primære faktorer, der dikterer indstillingen for den korrekte bladgap. Bløde, tynde materialer som aluminium eller kobber kræver et meget smalt hul for at opnå en glat finish, hvorimod hårdere, tykkere materialer som højtrækkende stål har brug for et større hul for at imødekomme materialets modstand mod forskydning. Mange udstyrsproducenter leverer detaljerede diagrammer, der specificerer det anbefalede kløft som en procentdel af materialetykkelsen, der typisk spænder fra 5% til 10%. Disse værdier er afledt af omfattende test og er beregnet til at afbalancere skærekvalitet med blad levetid. I reelle produktionsmiljøer betyder imidlertid variationer i materiel hårdhed, overfladefinish og intern stress, at operatører undertiden skal finjustere disse indstillinger for at opnå optimale resultater. Kvalificerede teknikere udvikler ofte en fornemmelse af det rigtige hul gennem mange års erfaring, lytter til skærelyd, observerer den klippede kant og overvågningsmaskinebelastning.

Betydningen af det korrekte bladgap strækker sig ud over blot den øjeblikkelige skæringskvalitet. Det påvirker direkte produktionseffektivitet. I operationer med høj kapacitet, hvor tusinder af ark behandles dagligt, kan selv mindre ineffektivitet akkumuleres i betydelige tab. Et forkert justeret bladgap, der bremser skærecyklussen med kun en brøkdel af et sekund pr. Ark, kan i løbet af et skift omsætte til timer med mistet produktivitet. Desuden introducerer omarbejdning af dårligt skårne ark yderligere håndtering, øger skrothastighederne og forstyrrer arbejdsgangsplaner. Ved at opretholde det korrekte bladgap sikrer operatører glattere materialestrøm, konsistente cyklustider og forudsigelig outputkvalitet, som alle er afgørende for at opfylde produktionsmål i industrier såsom bilproduktion, skibsbygning og strukturel stålfremstilling.

Operatørsikkerhed er en anden kritisk grund til at sikre korrekte indstillinger for knivgap. Når kløften er forkert, kan materiale skifte uforudsigeligt under skæring, hvilket forårsager pludselige udgivelser eller tilbageslag. Dette kan udsætte operatøren for risici såsom klemmepunkter, flyvende affald eller ukontrolleret materialebevægelse. Hydrauliske forskydningsmaskiner fungerer med enorm kraft, og enhver uventet opførsel i emnet kan have alvorlige konsekvenser. Et ordentligt bladgap minimerer disse risici ved at sikre stabilt materialeengagement i hele snittet. Derudover reducerer den korrekte justering sandsynligheden for knivbinding eller fastklemning, hvilket kan forekomme, når kløften er for smal, hvilket tvinger maskinen til at stoppe pludseligt og kræve manuel indgriben - en anden potentiel sikkerhedsfare.

Energieffektivitet er også bundet til knivgapnøjagtigheden. Et korrekt indstillet hul gør det muligt for det hydrauliske system at arbejde inden for dets designede trykområde, hvilket minimerer energiforbruget pr. Knap. Når kløften er for lille, skal maskinen udøve et højere tryk for at afslutte udskæringen, øge effekttrækningen og generere overskydende varme i den hydrauliske væske. Dette hæver ikke kun energiomkostningerne, men fremskynder også nedbrydningen af hydraulisk olie, hvilket kræver hyppigere ændringer og filterudskiftninger. I løbet af mange års drift kan forskellen i energiforbrug mellem et optimalt justeret kløft og en dårligt justeret udgøre betydelige omkostningsbesparelser, især for faciliteter, der kører flere maskiner i kontinuerlig drift.

Bladgabet påvirker også slidhastigheden for selve knive. Hver skærecyklus udsætter bladkanterne mod høje kontaktkræfter. Hvis kløften er forkert, bliver disse kræfter ujævnt fordelt, hvilket forårsager lokaliseret flisning, mikrokrakning eller kantdeformation. Over tid fører dette til hyppigere slibning eller udskiftning, hvilket øger forbrugsomkostningerne og maskinens nedetid. I alvorlige tilfælde kan forkerte spalteindstillinger skade bladmonteringssystemet, hvilket kræver dyre reparationer eller udskiftninger af monteringskomponenter. Af denne grund er det at vedligeholde det korrekte bladgap en del af forebyggende vedligeholdelsesplaner i godt styrede fabrikationsbutikker. Regelmæssig måling og justering kan forlænge bladets levetid markant, reducere driftsudgifterne og opretholde ensartet skærekvalitet.

I industrier med streng dimensionelle krav til overfladefinish, såsom rumfart, forsvar og avanceret arkitektonisk fabrikation, er konsekvenserne af et forkert bladgap endnu mere udtalt. I disse applikationer er kantkvalitet ikke kun et spørgsmål om udseende - det påvirker direkte funktionaliteten og den strukturelle integritet af den færdige del. En dårligt afskåret kant kan skabe stresskoncentrationer, der kan føre til for tidlig svigt under belastning. Yderligere, hvis dele ikke opfylder tolerancebehovet på grund af dårlig forskydning, kan de blive afvist direkte, hvilket fører til spildt materiale og mistet produktionstid. Vedligeholdelse af det korrekte bladgap sikrer overholdelse af kundespecifikationer og lovgivningsmæssige standarder, undgå dyre afvisning og bevarelse af klienttillid.

Fra et processtyringsperspektiv er bladgabet en variabel, der skal overvåges og dokumenteres i kvalitetssikringsprocedurer. Mange avancerede hydrauliske forskydningsmaskiner er nu udstyret med indikatorer for digitale spalte eller automatiserede gapjusteringssystemer, der giver mulighed for præcise, gentagne indstillinger. Disse systemer opbevarer forudindstillinger for forskellige materialer og tykkelser, reducerer opsætningstiden og eliminerer operatørens gætteri. I faciliteter uden en sådan automatisering kræver manuel justering omhyggelig måling ved hjælp af Feeler -målere eller opkaldsindikatorer kombineret med testnedskæringer for at verificere ydelsen. Uanset den anvendte metode sikrer forståelse af kløften funktionel betydning, at den behandles som en prioriteret parameter snarere end en eftertanke.

Miljøovervejelser er også knyttet til knivgapnøjagtigheden. Ved at reducere burrdannelse og eliminere behovet for sekundær slibning eller afvisning, hjælper det korrekt med at indstille huller med at minimere støv og partikelformig generation i værkstedet. Dette bidrager til et renere arbejdsmiljø og reducerer belastningen på støvekstraktionssystemer. Derudover har minimering af omarbejdning og skrotproduktion en positiv indflydelse på materielle udnyttelsesgrad, der understøtter bæredygtighedsmål i moderne produktionsoperationer.

Identificering af de vigtigste faktorer, der påvirker optimale indstillinger for bladgap

Når du opretter en Hydraulisk klipningsmaskine For præcis og effektiv drift er en af de mest kritiske justeringer at bestemme Optimal bladgap . Bladegabet påvirker direkte skæring af kvalitet, klingelevetid, hydraulisk systembelastning og den samlede produktionseffektivitet. Imidlertid er den korrekte gapindstilling ikke et fast tal - det afhænger af en kombinatipå enf materielle egenskaber , Maskintilstand og operationelle krav . Identificering af disse faktorer og forståelse af, hvordan de interagerer, er vigtige for at opnå konsistente nedskæringer i høj kvalitet.

En af de mest indflydelsesrige faktorer er materiel tykkelse . Generelt kræver tykkere materialer en Større bladgap Fordi de producerer mere modstand under klipning og har brug for mere plads til, at materialet skal brudes rent. Hvis kløften er for lille til tykke materialer, oplever skærekanterne oplevelse Overdreven friktion og komprimering , øget bladslitage og understrege det hydrauliske system. Omvendt, for tynde materialer, vil et hul, der er for bredt, få materialet til at bøje eller rulle, før det skal, hvilket resulterer i ru, uregelmæssige kanter. Producenter leverer typisk Anbefalede gapdiagrammer der antyder at indstille bladgabet som en procentdel af materialets tykkelse - ofte mellem 5% og 10% . Disse værdier giver et udgangspunkt, men forhold i den virkelige verden kan kræve fine justeringer.

En anden kritisk parameter er materiel hårdhed . Jo hårdere materialet er, jo mere kraft kræves det for at klippe det, og Gap skal justeres i overensstemmelse hermed . For eksempel, stål med høj kulstof or Hærdet rustfrit stål har brug for et større hul end blødere metaller som aluminium or kobber af den samme tykkelse. Hårdt materialer er mindre tilgivende for forkerte spalteindstillinger-for at indsnævre et hul kan forårsage klingeskib eller mikrokrakning, mens for bredt hul kan resultere i rivning og betydelig burrdannelse. Operatører skal også overveje Materiel trækstyrke , som påvirker, hvordan de materielle deformer og brud under forskydningsspænding.

Materiel overfladetilstand spiller også en rolle. Ark med belægninger, lamineringer eller beskyttelsesfilm kan kræve lidt forskellige gapindstillinger for at undgå delaminering eller skrælning Under skæring. Tilsvarende kan materialer med ru mølle finish eller overflade uregelmæssigheder muligvis have brug for justeringer for at forhindre, at klingen fanges eller trækkes. For præcisionsfinerede materialer er et korrekt kløft afgørende for at bevare overfladeintegriteten og undgå at introducere ridser eller buler.

De type bladmateriale og dens Nuværende slidtilstand er lige så vigtige. Nye, skarpe klinger kan udføre rene nedskæringer med lidt mindre huller, mens slidte klinger kræver et større hul for at kompensere for de afrundede skærekanter. Højhastighedsstål (HSS) Blades opretholder skarpheden længere og er mere tolerante over for mindre gapafvigelser, hvorimod der er Karbidspids klinger Efterspørgsler meget nøjagtige gapindstillinger for at undgå flisning. Hyppige inspektioner og Bladvedligeholdelsesplaner Bør integreres i produktionsrutiner for at sikre, at gap -indstillinger forbliver optimale, når knive slides over tid.

Maskinstivhed og justering er grundlæggende mekaniske faktorer. Hvis Shearing Machine's ramme or Blade indehavere er ikke perfekt tilpasset, selv den korrekte nominelle gap -indstilling vil give inkonsekvente resultater på tværs af skærebredden. Slid i Vejledninger, hængsler eller hydrauliske cylindermonteringer Kan få kløften til at variere fra den ene side af maskinen til den anden. Dette betyder, at maskinen skal være i god mekanisk tilstand, med alle strukturelle og vejledende komponenter korrekt justeret, inden de foretager præcise gapjusteringer.

Hydraulisk systemtryk påvirker direkte den skærekraft, der påføres gennem knivene. Hvis hydraulisk tryk er for højt i forhold til det indstillede hul, kan knivene grave for dybt ned i materialet, øge værktøjslitage og potentielt deformere arket. Hvis trykket er for lavt, kan udskæringen være ufuldstændig, hvilket efterlader uudskilte materialefibre, der kræver sekundær beskæring. Operatører skal sikre det Trykindstillinger svarer til både det valgte hul og de materielle egenskaber, da de to er indbyrdes afhængige.

Miljøfaktorer, selvom de ofte overses, kan subtilt påvirke det optimale hul. Temperaturændringer I værkstedet kan der forårsage termisk ekspansion eller sammentrækning i både knivene og rammen, hvilket ændrer den effektive gapstørrelse. Denne effekt er især relevant i faciliteter, hvor maskiner fungerer kontinuerligt over lange skift, hvilket forårsager varmeopbygning i det hydrauliske system og den omgivende struktur. Operatører, der arbejder i sådanne miljøer, skal være opmærksomme på, at et hul, der er indstillet om morgenen, kan have brug for mindre justeringer senere på dagen for at opretholde klippepræcision.

Produktionskrav påvirker også gapindstillinger. For Højvolumen-skæreoperationer , vedligeholdelse af et lidt større hul kan forlænge klingens levetid og reducere nedetid for skærpning, selvom det betyder at tolerere lidt mere burrdannelse. I Applikationer med høj præcision , såsom luftfarts- eller medicinsk komponentfremstilling, kan der kræves et mindre hul for at opnå den nødvendige kantkvalitet på trods af udvekslingen i Blade Life. Beslutningen om gapstørrelse er derfor ikke rent teknisk - den involverer afbalancering Omkostninger, hastighed og kvalitetsprioriteter specifikt for hver produktionskørsel.

De operatørens oplevelse forbliver en afgørende faktor for at opnå de bedste resultater. Mens diagrammer og retningslinjer giver en teoretisk basislinje, udvikler krydret operatører en intuitiv forståelse af, hvordan små ændringer i gapindstillinger påvirker nedskæringen. De kan registrere problemer ved at lytte til lyd fra forskydningen , føler modstanden gennem maskinens kontroller eller inspicerer kanten finish umiddelbart efter udskæring. Denne færdighed muliggør hurtige justeringer uden kun at stole på målinger af forsøg-og-fejl og forbedre den samlede effektivitet.

I mere avancerede faciliteter, CNC-kontrollerede hydrauliske forskydningsmaskiner er udstyret med automatiserede justeringssystemer til bladgap. Disse bruger servomotorer, sensorer og kontrolsoftware til at indstille det nøjagtige gap baseret på inputparametre såsom materialetype, tykkelse og hårdhed. Mens automatisering reducerer behovet for manuelle justeringer, forbliver forståelse af de underliggende faktorer, der påvirker gap -indstillinger, vigtige. Hvis automatiserede systemer mislykkes eller giver uventede resultater, skal operatører stadig være i stand til manuelt at diagnosticere og rette problemet.

Forebyggende vedligeholdelse spiller en indirekte, men vigtig rolle i at opretholde korrekte gap -indstillinger. Regelmæssig smøring af bevægelige dele, inspektipå enf Hydrauliske sæler , kontrol af Ramme deformation og sikrer korrekt Blade monteringsmoment Alle bidrager til at opretholde konsekvent gap -ydeevne. Forsømmelse af disse vedligeholdelsesopgaver kan føre til progressivt maskine -slid, som gradvist skifter det effektive kløft væk fra dens tilsigtede værdi, selvom justeringsmekanismen ikke er ændret.

Ved omhyggeligt at overveje materielle egenskaber , Maskintilstand , Blade type , Hydrauliske indstillinger og produktionsmål , operatører kan identificere og vedligeholde Optimal bladgap For hver skæresport. Samspillet mellem disse faktorer betyder, at det at opnå det rigtige hul er både en teknisk beregning og en praktisk færdighed, der kræver viden, observation og justering i hele maskinens levetid.

Værktøjer og instrumenter, der kræves til nøjagtig justering af knivgap

Når du indstiller Blade Gap i en Hydraulisk klipningsmaskine , præcision er kritisk for at opretholde en ensartet skærekvalitet, minimere bladslitage og sikre operationel sikkerhed. At opnå denne præcision kræver ikke kun en grundig forståelse af gap-indstillingsprincipper, men også det rigtige Værktøjer og instrumenter designet specifikt til måling, justering og justering. Disse værktøjer hjælper operatører med at verificere, at afstanden mellem Øvre blad and Nedre blad er ensartet langs hele skærelængden og egnet til det specifikke materiale, der behandles. Nedenfor er de primære kategorier af værktøjer og instrumenter, der er nødvendige for nøjagtig justering af bladgap, med detaljerede forklaringer på deres funktion, anvendelse og bedste praksis.

1. Feeler -målere til direkte gapmåling - Feeler -målere er et af de mest vigtige værktøjer til at indstille bladgabet. De består af en række tynde, nøjagtigt bearbejdede metalblader med varierende tykkelse, hver stemplet med dens måling i millimeter eller inches. Når du justerer kløften, indsætter operatøren den passende følelsesmåler mellem knivene for at kontrollere, om clearance matcher den ønskede værdi. For eksempel, hvis skæring af et 4 mm stålplade og det anbefalede hul er 0,3 mm (ca. 7–8% af tykkelsen), vil operatøren bruge et 0,3 mm følelsesblad til at verificere ensartet clearance langs forskydningslængden. Følelsesmålere skal være lavet af hærdet stål for at modstå deformation under gentagen brug, og de skal kalibreres med jævne mellemrum for at opretholde nøjagtigheden. Korrekt brug involverer at sikre, at måleren glider mellem knivene med let modstand, hvilket indikerer den korrekte clearance uden overdreven kraft.

2. Opkaldsindikatorer for parallelismecheck - Mens Feeler -målere er fremragende til spotmålinger, afslører de ikke, om bladgabet er ensartet fra den ene ende af maskinen til den anden. Det er her opkaldsindikatorer kommer ind. En skiveindikator, monteret på en magnetisk base, kan måle små variationer i bladposition med en opløsning så fin som 0,01 mm. Operatøren kan feje indikatoren langs forkant for at sikre, at både de øvre og nedre klinger er perfekt parallelle. Hvis der findes uoverensstemmelser, justeres maskinens knivmonteringsbolte eller kilemekanismer, indtil læsningen forbliver konsistent. Dial -indikatorer er især vigtige efter udskiftning af blad eller større vedligeholdelse, da enhver forkert justering kan føre til ujævn slid og dårlig skærepræstation.

3. drejningsmomentnøgler til bladmonteringsbolte - Korrekt drejningsmomentpåføring på knivmonteringsboltene er vigtig for at opretholde en stabil gap -indstilling. Hvis bolte er overspændte, kan de fordreje bladholderen og ændre kløften; Hvis under strammet, kan klingen skifte under drift og forårsage inkonsekvent skæring. Momentnøgler tillader præcis stramning til producentens anbefalede specifikationer, normalt udtrykt i Newton-Meters (NM) eller pund-fødder (LB-FT). Brug af det korrekte drejningsmoment sikrer, at bladet forbliver fast i position under skærecyklusser, mens den undgår strukturel stress på monteringskomponenterne. Momentnøgler i høj kvalitet skal regalibreres regelmæssigt for at sikre nøjagtighed.

4. Straightedges og præcisions herskere til justeringsverifikation - At opretholde en lige og ægte forkant er afgørende for selv knivkontakt. En præcisionsmaskineret ligefrem, ofte fremstillet af hærdet stål eller granit, anbringes langs skærefladen for at kontrollere for enhver bøjning, vridning eller uregelmæssigheder. Selv lette afvigelser i retfærdighed kan skabe ujævne huller på tværs af klingelængden, hvilket resulterer i dårlig skæreydelse. Derudover tillader præcisionsregalerne med fine eksamener hurtige, omtrentlige kontroller, før der foretages mere detaljerede målinger med Feeler -målere eller opkaldsindikatorer.

5. Digitale calipere og mikrometer til vurdering af bladstøj - Blade tykkelse ændres over tid på grund af slid og gentagen skærpning. Digitale calipers og mikrometer giver operatører mulighed for at måle bladdimensioner nøjagtigt, hvilket sikrer, at slid er lige og inden for tolerance. Ujævn slid kan føre til et inkonsekvent hul, hvilket gør det nødvendigt at skumme den ene side af klingen eller regrimere det. Mikrometer, med deres højere opløsning (ofte til 0,001 mm), er især nyttige til at kontrollere fine variationer langs bladekanten, hvilket sikrer nøjagtige justeringer i gap -indstillinger.

6. Laserjusteringssystemer til applikationer med høj præcision -I faciliteter med højpræcisionsskæringskrav kan laserjusteringssystemer bruges til at sikre perfekte bladparallelisme og ensartede gap-indstillinger. Disse systemer projicerer en laserstråle langs klingenets længde, hvilket giver operatører mulighed for at detektere endda mikroskopiske afvigelser i justering. Ved at kombinere laseraflæsninger med manuelle justeringer kan kløften indstilles til nøjagtige tolerancer, hvilket forbedrer konsistensen til krævende anvendelser såsom luftfart, forsvar og medicinsk udstyrsfremstilling.

7. Hydrauliske trykmålere til overvågning af systembelastning - Justeringer af knivgap er tæt knyttet til det hydrauliske systems operationelle tryk. Trykmålere hjælper med at verificere, at den hydrauliske kraft er inden for det anbefalede interval for det valgte hul og materialetykkelse. Hvis trykket er for højt, kan det indikere et alt for smalt hul eller overdreven materialemodstand; Hvis det er for lavt, kan det pege på et hul, der er for bredt eller utilstrækkeligt skærekraft. Overvågning af hydraulisk tryk under testnedskæringer hjælper operatører med at finjustere både kløften og systemindstillingerne for optimal ydelse.

8. Shims og afstandsblokke til kontrollerede justeringer - I mange hydrauliske forskydningsmaskiner, især ældre mekaniske designs, foretages justering shims or Afstandsblokke mellem bladholderen og maskinrammen. Shims er tynde, netop bearbejdede metalstykker, der kan stables for at opnå det ønskede hul. De giver mulighed for kontrollerede, gentagne justeringer og er især nyttige, når de kompenserer for ujævn bladbeklædning. Afstandsblokke er på den anden side tykkere og bruges til større justeringer under bladinstallation eller større vedligeholdelse.

9. Beskyttelsesudstyr til sikkert justeringsarbejde - mens du ikke er et måleværktøj, Personligt beskyttelsesudstyr (PPE) er en kritisk del af enhver bladjusteringsproces. Operatører skal bære skærefast handsker, når de håndterer skarpe klinger, sikkerhedsbriller for at beskytte mod flyvende affald under testskæringer og ståltøjede fodtøj til beskyttelse i tilfælde af faldne komponenter. PPE sikrer, at processen med at kontrollere og justere kløften - ofte involveret nær nærhed til forkant - udføres med minimal risiko for skade.

10. Producentspecifikke justeringsværktøjer - Nogle moderne hydrauliske forskydningsmaskiner leveres med proprietære justeringsværktøjer designet til at interface med maskinens specifikke bladmonterings- og gapjusteringssystem. Disse værktøjer kan omfatte brugerdefinerede skruenøgler, grebmekanismer eller digitale indstillingsenheder, der forenkler justeringsprocessen og reducerer sandsynligheden for operatørfejl. Brug af disse OEM -værktøjer foretrækkes altid, når de er tilgængelige, da de er konstrueret til at passe til maskinen nøjagtigt og følge producentens anbefalede justeringsprocedure.

Forberedelse af den hydrauliske forskydningsmaskine inden justering

Før du udfører nogen Justering af knivgap på en Hydraulisk klipningsmaskine , det er vigtigt at forberede både maskinen og arbejdsområdet korrekt. Korrekt forberedelse sikrer sikkerhed, nøjagtighed og effektivitet, samtidig med at risikoen for skader på maskinen eller materialet minimeres. At springe eller skynde sig gennem forberedelsestrin kan føre til ujævn skæring, overdreven bladslitage, hydraulisk systemstamme og potentiel skade. Følgende punkter detaljerede de nødvendige forberedende handlinger og overvejelser for nøjagtigt at indstille klingehulen på en hydraulisk forskydningsmaskine med vægt på tekniske procedurer og operationelle bedste praksis.

1. maskinlukning og lockout -procedurer - Sikkerhed er den primære bekymring, når man arbejder i nærheden af skære klinger og hydrauliske systemer. Før maskinen begynder, skal maskinen være helt nedlagt og dens Hydrauliske kredsløb depressuriserede . Operatører skal følge etablerede Lockout/Tagout (LOTO) procedurer , isolering af hovedkraftkilden og sikre, at maskinen ikke ved et uheld aktiveres under justering. Dette inkluderer at slukke for det vigtigste elektriske panel, lukke hydrauliske ventiler, hvis relevant, og bruge lockout -enheder til at forhindre utilsigtet opstart. Iagttagelse af disse procedurer beskytter ikke kun operatøren, men forhindrer også pludselig bevægelse af knivene, der kan skade maskinen eller emnet under opsætningen.

2. rengøring af maskinen og arbejdsområdet - Et rent maskinmiljø er kritisk for præcis justering. Før operatørerne forsøger at indstille bladgabet, skal operatørerne grundigt Rengør skæreområdet , fjernelse af affald, metalspåner, olie og støv, der kan forstyrre målinger eller justeringsmekanismer. Selve knivene skal tørres ned for at fjerne rester eller oxidation, da selv mindre forurenende stoffer kan påvirke Feeler Gauge -aflæsninger eller justeringskontrol. Rengøring sikrer, at målinger afspejler den sande clearance mellem knivene og forhindrer ujævn slid på grund af fanget affald under testskæringer.

3. inspektion af knivene for slid og skade - Før justering er det vigtigt at inspicere både Øvre og nedre klinger Til tegn på slid, flisning eller ujævn slibning. Et blad med uregelmæssige kanter kan ikke opnå et ensartet hul, selvom justeringsproceduren følges korrekt. Operatører skal bruge mikrometer eller calipere For at måle bladetykkelse langs længden af forkanten skal du verificere ensartethed. Eventuelle knive, der viser overdreven slid eller lokaliseret skade, skal udskiftes eller omdirigeres, før de forsøger at indstille kløften. Kontrol af bladtilstanden på dette trin forhindrer unøjagtige indstillinger og beskytter det hydrauliske system mod unødvendig belastning forårsaget af skæring med kompromitterede klinger.

4. Kontrol af Blade Holder og Guideway Alignment - Den mekaniske justering af bladholdere og guideveje påvirker direkte konsistensen af kløften. Operatører skal bruge Opkaldsindikatorer eller lige For at verificere, at bladholdere er parallelle og sidder korrekt. Forkert justerede indehavere kan skabe et varierende hul på tværs af skærelængden, hvilket resulterer i dårlig kantkvalitet eller ujævne nedskæringer. Eventuelle mekaniske afvigelser skal korrigeres, før du justerer kløften, enten ved at løsne og omdanne monteringsbolte, justere kilemekanismer eller skimrende komponenter efter behov. At sikre korrekt justering på dette tidspunkt giver et solidt fundament for nøjagtig gapmåling og minimerer behovet for gentagne justeringer.

5. Bekræftelse af hydraulisk systemtilstand -Det hydrauliske system skal være fuldt funktionelt og lækagefrit, før den forsøger en gapjustering. Operatører skal inspicere Hydrauliske cylindre, slanger, tætninger og væskestand , på udkig efter lækager, revner eller trykdråber. Et funktionskonfunktionelt hydraulisk system kan forhindre, at knivene opretholder korrekt justering under justering, hvilket fører til unøjagtige aflæsninger og inkonsekvent skæring. Hydrauliske trykmålere skal kontrolleres for at bekræfte, at systemet kan opnå det anbefalede operationelle tryk for at materialet skal skæres. Eventuelle uregelmæssigheder i det hydrauliske system skal korrigeres, før de fortsætter, da justeringer af bladgap foretaget under ustabile forhold vil være upålidelige.

6. Sikring af korrekt værktøjstilgængelighed - Præcis justering kræver specifikke værktøjer, herunder Følende målere, opkaldsindikatorer, drejningsmomentnøgler og shims . Før starten skal operatører samle alle nødvendige instrumenter, kontrollere deres kalibrering og bekræfte deres tilstand. Brug af slidte eller unøjagtige værktøjer kan kompromittere præcisionen af gapjusteringen. At sikre, at alle krævede værktøjer er klar, og inden for rækkevidde strømlinjer justeringsprocessen og reducerer afbrydelser, hvilket fører til mere konsistente resultater.

7. Gennemgang af materialespecifikationer - At kende egenskaberne ved det materiale, der skal skæres, er afgørende for at bestemme målgabet. Operatører skal gennemgå Materiel tykkelse, hårdhed, trækstyrke og overfladetilstand Brug disse parametre til at guide justeringsprocessen. For eksempel kræver tykkere højtrækkende stål et større hul end et tyndt aluminiumsark. Konsulentproducent anbefalet Gap -diagrammer eller CNC -forudindstillinger Sikrer, at justeringen er passende til de specifikke produktionskrav. Forberedelse af disse oplysninger på forhånd undgår gætterier og reducerer justeringer af forsøg og fejl, der kan spilde tid og skade klinger.

8. Testskæringsplanlægning - Planlægning for en Testskæring Efter justering er et vigtigt trin i forberedelse. Operatører skal vælge et stykke skrotmateriale, der matcher tykkelsen og typen af produktionsmateriale. Dette tillader verifikation af kløften og bladets ydeevne uden at risikere produktionsdele. Forberedelse af testmaterialet og placering af det til let placering i forskydningen sikrer, at justeringer kan evalueres øjeblikkeligt og raffineres om nødvendigt. Inklusive dette trin i forberedelsesprocessen fremmer nøjagtighed og hjælper med at registrere fejl, før de påvirker den faktiske produktion.

9. Operatørpositionering og sikkerhedsforanstaltninger - Justering af bladgabet kræver tæt interaktion med maskinen og dens skarpe kanter. Operatører skal placere sig sikkert ved hjælp af afskårne handsker, sikkerhedsbriller og andre Personligt beskyttelsesudstyr (PPE) . At sikre, at bladet og justeringspunkter er god synlighed, reducerer risikoen for forkert justering eller skade. En velforberedt operatør, der er opmærksom på maskinens operationelle grænser, bidrager væsentligt til præcisionen og sikkerheden i justeringsprocessen.

10. Dokumentations- og referencenotater - Opbevaring af detaljerede noter om de foregående gapindstillinger, justeringer foretaget og blad slidmønstre kan vejlede fremtidige vedligeholdelses- og justeringsprocedurer. Forberedelse af referenceark, inklusive målgapværdier, drejningsmomentspecifikationer og materialespecifikke instruktioner, sikrer, at processen er gentagne og konsistente. Operatører bør gennemgå disse noter, inden de begynder justeringer for at bekræfte justering med tidligere vellykkede indstillinger og undgå fejl forårsaget af fejlagtige parametre.

11. Miljøovervejelser - Workshop -forhold såsom temperatur og fugtighed kan påvirke både materiale- og maskindimensioner. For eksempel kan metaludvidelse på grund af varme ændre det effektive bladgap, mens lave temperaturer kan stivne hydraulisk væske og påvirke cylinderreaktionsevnen. Forberedelse af maskinen under stabile miljøforhold eller regnskab for variationer i gap -beregninger sikrer, at justeringerne er pålidelige under den faktiske produktion.

12. Kalibrering af måleinstrumenter - Alle måleværktøjer, inklusive Følelsesmålere, opkaldsindikatorer og mikrometer , skal kalibreres før brug. Dette forhindrer fejl forårsaget af slidte eller forkert justerede instrumenter. Operatører skal verificere, at målere er inden for deres specificerede tolerancer, om nødvendigt kalibreres og sikre ensartede aflæsninger gennem justeringsprocessen. Kalibrering er især vigtig, når nedskæringer med høj præcision er påkrævet, såsom i luftfarts- eller bilpladefremstilling.

13. Bekræftelse af maskintilgængelighed -Det øverste blad-, bladholdere og justeringsmekanismer skal være let tilgængelige til finjustering. Forberedelse inkluderer rydding af hindringer omkring maskinen, sikring af tilstrækkelig belysning og arrangering af værktøjer ergonomisk. Begrænset adgang kan føre til forkerte justeringer, ujævne huller eller usikker håndtering. Ved at bekræfte, at maskinen er tilgængelig, inden de startes, kan operatører udføre justeringer glat og nøjagtigt.

Trin-for-trin-procedure til justering af bladgabet

Justering af Blade Gap on a Hydraulisk klipningsmaskine er en kritisk proces, der direkte påvirker skæring af kvalitet, driftseffektivitet og udstyrets levetid. Opnåelse af præcis justering kræver en systematisk, trin-for-trin-tilgang, der kombinerer nøjagtig måling, mekanisk justering og omhyggelig kalibrering. Processen involverer flere indbyrdes afhængige trin, fra indledende forberedelse til endelig verifikation og kræver opmærksomhed på detaljer, korrekte værktøjer og overholdelse af sikkerhedsprotokoller. Nedenfor er en detaljeret, trin-for-trin-procedure til justering af bladgabet med teknisk vejledning for hver fase.

1. Bekræft maskinlukning og lockout - Før en justering skal du sikre dig, at den hydrauliske forskydningsmaskine er helt nedlagt. Engagere Lockout/Tagout (Loto) Procedurer til isolering af elektriske og hydrauliske energikilder, hvilket forhindrer utilsigtet bladbevægelse. Depressuriser det hydrauliske system ved at lukke ventiler og lindre resterende tryk i cylindre. Bekræft, at alle kontroller er i den neutrale position. Sikkerhed under justering er vigtigst, da knivene kan udøve en enorm kraft, og uventet bevægelse kan føre til alvorlig skade eller skade.

2. rene klinger og det omkringliggende område - Brug en fnugfri klud og passende rengøringsmiddel For at fjerne støv, metalspån, olie og oxidation fra knivene og skæreområdet. Selv mindre affald kan forstyrre følelsesmålermålinger, skabe ujævne huller eller forårsage lokaliseret bladslitage. Sørg for, at hele arbejdsområdet er fri for forhindringer og materialer, der kan forstyrre justeringsværktøjer eller målinger. Et rent, godt forberedt miljø understøtter nøjagtige og gentagne justeringer.

3. Undersøg knive for slid og skade - Undersøg Øvre og nedre klinger til flisning, deformation eller ujævn slid. Bruge mikrometer eller calipere For at måle bladetykkelse langs længden af forkant. Ujævne eller beskadigede klinger skal udskiftes eller nedskæres, før de forsøger gapjustering, da deres tilstand direkte påvirker måleansøgning og skåret kvalitet. Sørg for, at begge klinger sidder ordentligt i deres indehavere, og at monteringsoverflader er fri for burrs eller snavs.

4. Kontroller Blade Holder og Guideway Alignment - Brug af en Opkaldsindikator eller præcisions Letedge , Kontroller, at bladholdere og guideveje er perfekt parallelle. Forkert justering på dette tidspunkt vil skabe ujævne huller på tværs af skærelængden, hvilket resulterer i inkonsekvent forskydning og potentiel maskinskade. Juster bladholdere, kiler eller shims for at rette op på afvigelse. Dette trin sikrer, at justeringsprocessen begynder med mekanisk stabile og korrekt justerede komponenter.

5. Saml værktøjer og måleinstrumenter - Saml alle nødvendige værktøjer, herunder Følelsesmålere, opkaldsindikatorer, drejningsmomentnøgler, shims og mikrometer . Kontroller, at alle instrumenter er korrekt kalibreret og i god arbejdsforhold. Nøjagtighed i måling er vigtig for at opnå det korrekte bladgap, og at bruge beskadigede eller slidte værktøjer kan føre til upræcise justeringer, ujævne udskæringer og accelereret bladtøj.

6. Vælg passende bladgap baseret på materialespecifikationer - Bestem den anbefalede Blade Gap Baseret på den materielle type, tykkelse, hårdhed og trækstyrke. Konsulter producentdiagrammer eller CNC -maskine forudindstillinger for at identificere målafstanden, ofte udtrykt som en procentdel af materialetykkelse (typisk 5-10%). For høj præcisions- eller højvolumen-operationer skal du justere målgabet i henhold til produktionsprioriteter, afbalancere skærekvalitet, blad levetid og gennemstrømning.

7. Måling af indledende bladgap - Brug af en feeler gauge , måle det eksisterende kløft mellem de øvre og nedre klinger på flere punkter langs forkant. Sørg for, at følelsen glider glat med let modstand, hvilket indikerer den korrekte godkendelse. Dokumenter de aktuelle gapmålinger, der skal fungere som en basislinje for justeringer. Hvis kløften er markant større eller mindre end anbefalet, kræver justeringen trinvise ændringer kombineret med gentagne målinger.

8. Mekanisk justering af bladgap - Afhængig af maskindesignet skal du justere kløften ved hjælp af Blade Holder -skruer, kilemekanismer eller shims . Lav små, kontrollerede justeringer, kontroller effekten på flere punkter langs klingen. Undgå store ændringer på én gang, da disse kan indføre forkert justering eller ujævn clearance. Brug en Momentnøgle For at sikre monteringsbolte til producent-anbefalede specifikationer, hvilket sikrer, at knivene forbliver faste under drift. Vær opmærksom på mekanisk modstand under justering; Uregelmæssig kraft kan indikere forkert justering eller forkert montering.

9. Kontroller parallelisme efter justering - Når den oprindelige mekaniske justering er afsluttet, skal du bruge en Opkaldsindikator eller laserjusteringssystem For at verificere, at bladgabet er ensartet langs skærelængden. Eventuelle uoverensstemmelser skal korrigeres ved mindre justeringer af kileskrev eller shims. At sikre parallelisme er kritisk, da selv en let hældning eller bue kan få den ene side af klingen til at skære mere aggressivt end den anden, hvilket øger slid og producerer ujævne kanter.

10. Finjustering med følelsesmålere -Efter mekaniske og parallelisme-justeringer, kontrollerer klingespidsen flere steder med flere steder med Følelsesmålere . Dette trin sikrer præcis godkendelse i henhold til materialespecifikationer. For materialer med høj præcision skal du bruge Feeler-målere med opløsninger så små som 0,01 mm. Bekræft, at følelsen glider med ensartet modstand på tværs af alle målepunkter, hvilket indikerer ensartet gapfordeling. Juster efter behov, indtil den ønskede godkendelse opnås på hvert sted.

11. Verifikation af hydraulisk system -Pressurer Hydraulisk system og betjen maskinen i manuel tilstand uden materiale til at kontrollere bladbevægelsen under reel hydraulisk belastning. Overhold slagtilfælde, sikrer glat engagement og frigivelse af knivene. Mål systemtryk for at bekræfte, at det tilpasser sig anbefalede operationelle parametre for den valgte hul og materialetype. Eventuelle unormale aflæsninger kan indikere overdreven friktion, forkert justering eller forkert indstilling af gap, der skal korrigeres.

12. Testskæringsprocedure - Udfør en Testskæring på skrotmateriale Det matcher produktionsmaterialet i tykkelse, hårdhed og overfladefinish. Undersøg udskæringen for kantkvalitet, burrdannelse og dimensionel nøjagtighed. Brug måleværktøjer såsom calipers til at verificere, at bladet producerer det ønskede snit uden deformation eller rivning. Hvis testskæringen ikke opfylder specifikationerne, skal du foretage mindre inkrementelle justeringer af bladgabet og gentage testskåret, indtil der opnås optimale resultater.

13. Kontinuerlig overvågning under den første produktion - I løbet af de første par produktionscyklusser efter justering overvåger tæt på skåret kvalitet, maskinbelastning og hydraulisk tryk. Kontroller for burr, kant uregelmæssigheder eller tegn på knivbinding. Registrer eventuelle afvigelser og foretag små justeringer om nødvendigt for at opretholde en ensartet skæreydelse. Regelmæssig overvågning hjælper med at identificere tidlige tegn på forkert justering eller bladbeklædning, der kan påvirke bladgabet over tid.

14. Dokumentation og optagelse - Registrer de endelige bladgapindstillinger, drejningsmomentspecifikationer, testskæringsresultater og eventuelle justeringer foretaget under processen. Vedligeholdelse af detaljerede poster giver operatører mulighed for at gengive vellykkede indstillinger for fremtidige produktionskørsler og understøtter forebyggende vedligeholdelsesplaner. Dokumentation giver også referencepunkter til fejlfinding af eventuelle problemer, der opstår under udvidet maskindrift.

15. Operatøruddannelse og sikkerhedsforstærkning - Sørg for, at alle personale, der udfører justeringer af bladgap, trænes i korrekte procedurer, værktøjsbrug og sikkerhedsprotokoller. Understreger vigtigheden af at bruge Personligt beskyttelsesudstyr (PPE) , herunder skærebestandige handsker, sikkerhedsbriller og stål-toed-støvler, især når man håndterer skarpe klinger og tunge komponenter. Regelmæssig træning sikrer, at justeringer foretages konsekvent, sikkert og effektivt på tværs af alle operatører.

Måling af kløften for forskellige metaltykkelser og materialer

Nøjagtigt måling af Blade Gap on a Hydraulisk klipningsmaskine er vigtig for at opnå ensartet skærekvalitet, minimere slid og sikre sikkerhed. Processen bliver mere kompleks, når man beskæftiger sig med varierende metaltykkelser and Materielle typer , som hver kræver specifik opmærksomhed og justeringer. Korrekt måling sikrer, at forskydningskraften påføres optimalt, forhindrer bladskade og producerer rene, præcise kanter. At forstå metodik, værktøjer og overvejelser til forskellige metaller er kritisk for enhver operatør, der sigter mod resultater af høj kvalitet.

1. Identificering af materialegenskaber - Det første trin i måling af kløften er at identificere de vigtigste egenskaber ved metallet, der behandles, herunder Tykkelse, hårdhed, trækstyrke og duktilitet . Tykkere metaller kræver større bladhuller for at imødekomme den øgede modstand under forskydning, hvorimod tyndere metaller kræver mindre huller for at forhindre rivning og deformation. Hårdere metaller, såsom rustfrit stål eller stål med højt kulstofindhold , udøve større kraft på knivene, hvilket kræver et lidt bredere hul for at undgå overdreven slid eller flisning. Blødere metaller som aluminium eller kobber Brug for et smallere kløft for at opretholde rene kanter. Dokumentation af disse egenskaber inden måling giver et referencepunkt til valg af målgabet.

2. Valg af måleværktøjer - Præcis gapmåling er afhængig af præcise instrumenter. Følelsesmålere er det primære værktøj, der giver operatører mulighed for direkte at måle afstand mellem de øvre og nedre klinger. Til materialer med høj præcision, Mikrometer eller digitale calipere Kan bruges til at verificere bladetykkelse og sikre ensartet kontakt. Opkaldsindikatorer or Laserjusteringssystemer Hjælp med at måle gap -ensartethed langs hele skærelængden. Hvert værktøj tjener et specifikt formål: Feeler -målere til direkte clearance, mikrometer til bladtilstand og opkaldsindikatorer for parallelisme og ensartethed. Brug af den korrekte kombination sikrer nøjagtige målinger på tværs af forskellige materialer.

3. etablering af baseline -kløften - Inden justering af kløften for et specifikt materiale, skal operatører måle det eksisterende hul for at forstå udgangspunktet. Indsæt den passende følelsesmåler mellem knivene på flere punkter langs forkant. Måleren skal glide med let modstand, hvilket indikerer den aktuelle godkendelse. Rekordmålinger ved Førende, midterste og bageste sektioner af bladet til at detektere eventuelle variationer forårsaget af forkert justering, ujævn slid eller mekanisk deformation. Etablering af en basislinje giver operatører mulighed for at bestemme de nødvendige justeringer for at opnå optimale gapindstillinger for hvert materiale.

4. Justering for metaltykkelse - Blade Gap er typisk proportional med materiel tykkelse , som regel fra 5% til 10% af metaltykkelsen. For eksempel kan et 3 mm tykt stålplade kræve et 0,15–0,3 mm spalte, medens et 10 mm tykt ark kan kræve 0,5–1 mm. Tykkere metaller producerer større modstand og kræver yderligere clearance for at sikre, at knivskæren forskydes rent snarere end at komprimere materialet. Følermålere af den tilsvarende tykkelse bruges til at verificere det justerede hul på flere punkter langs klingen. Operatører skal også overveje virkningen af bladslitage, da slidte klinger kan kræve mindre gap -kompensation for at opretholde en ensartet skæreydelse.

5. Justering for materiel hårdhed og type - Hårdheden og typen af metal påvirker det krævede bladgap væsentligt. Hårde metaller, såsom Rustfrit stål, legeringsstål eller hærdet ark , kræver lidt bredere huller for at reducere risikoen for klingedlip og overdreven hydraulisk belastning. Blødere metaller, ligesom aluminium, messing eller kobber , kræver smalere huller for at forhindre rivning og minimerer burrdannelse. Når man beskæftiger sig med overtrukne eller laminerede materialer, kan bladgabet muligvis øges lidt for at undgå delaminering eller overfladeskade. Ved at måle og justere kløften i henhold til materiel hårdhed sikrer operatører optimal fordeling af skærekraft og kantkvalitet.

6. Måling af kløft ensartethed langs klingen - Et konsistent hul langs klingelængden er kritisk for ensartede nedskæringer. Brug en Opkaldsindikator eller StraightEdge For at kontrollere for parallelisme. Mål kløften på flere punkter langs de førende, midterste og bageste kanter. Variationer kan indikere forkert justering, fordrejede bladholdere eller ujævnt slid. Juster knivholderskruerne eller kilemekanismerne for at korrigere eventuelle uoverensstemmelser. Kontroller kløften igen efter justering for at bekræfte, at clearance er ensartet over hele forkanten, da endda mindre variationer kan påvirke kantkvaliteten og øge lokaliseret bladslitage.

7. Bekræftelse af godkendelse med Feeler -målere - Efter foreløbige justeringer skal du indsætte feelermåleren svarende til målgabet flere steder langs klingen. Måleren skal glide jævnt med let modstand på alle punkter. Hvis modstand varierer, skal kløften finjusteres ved mindre justeringer af skruer, shims eller kiler. Til applikationer med høj præcision kan operatører bruge målere med trin så små som 0,01 mm for at opnå nøjagtige målinger, hvilket sikrer, at knivene engagerer metallet jævnt under skæring.

8. Overvejelse for arkbelægninger og overfladefinish - Materialer med beskyttelsesbelægninger, malingslag eller lamineringer kræver særlig opmærksomhed. Bladegabet kan være nødvendigt at være lidt større end for ubelagt metal for at forhindre skader på overfladelaget. Mål kløften ved hjælp af Feeler -måleren, mens du overvejer belægningstykkelsen, og sikrer, at knivene ikke komprimerer eller ridser materialet under klipning. For materialer med uregelmæssige overfladefinish skal du kontrollere kløften flere steder for at redegøre for variationer og opretholde ensartet skæreydelse.

9. Regnskab for variationer i hydraulisk system - The Hydraulisk tryk påvirker bladengagement og gap -ydeevne. Når man måler kløften, skal operatører overveje det tryk, som systemet fungerer på. Lavt hydraulisk tryk kan muliggøre et lidt bredere kløft uden at påvirke skæringskvaliteten, mens højt tryk kan kræve et mere præcist hul for at undgå overdreven kraft på knivene og emnet. Under måling skal du kontrollere, at det hydrauliske system fungerer korrekt med glat cylinderbevægelse og ingen tryksvingninger for at sikre nøjagtige aflæsninger.

10. Udførelse af testskæringer og justeringer - Efter måling og indstilling Testskæring På skrotmateriale, der matcher produktionsarket. Undersøg den afskårne kant for glathed, burrdannelse og dimensionel nøjagtighed. Hvis den nedskårne kvalitet ikke opfylder specifikationerne, skal du justere kløften trinvist og gentage testskåret, indtil der opnås optimale resultater. Registrer de endelige målinger, hydrauliske indstillinger og eventuelle ændringer foretaget under test for at give en reference til fremtidige nedskæringer med det samme materiale.

11. Dokumentation af materialespecifikke indstillinger - Opretholdelse af en detaljeret registrering af spalteindstillinger for hver metaltype og tykkelse forbedrer effektiviteten og gentageligheden i produktionen. Omfatte Materialetype, tykkelse, hårdhed, målbladgap, anvendt feeler gauge og hydrauliske trykindstillinger . Denne dokumentation giver operatører mulighed for hurtigt at indstille det rigtige hul, når de skifter materiale, reducerer opsætningstiden og minimerer fejl. Regelmæssigt gennemgang og opdatering af disse poster understøtter også forudsigelig vedligeholdelse og hjælper med at identificere tendenser inden for bladeslitage eller maskinpræstation over tid.

12. Løbende overvågning under produktionen - Selv efter at have indstillet og verificeret bladgabet er kontinuerlig overvågning vigtig. Under de indledende produktionskørsler skal du kontrollere den afskårne kvalitet, hydrauliske tryk og bladtilstand ofte. Metaller med varierende tykkelse langs arket eller forskelle i hårdhed mellem batches kan kræve mindre justeringer for at opretholde ensartet ydelse. Overvågning sikrer, at kløften forbliver optimal, reducerer skrothastigheder og udvider klingelivet.

13. Operatøruddannelse til materialespecifikke justeringer - Uddannelsesoperatører til at genkende forskelle i metalegenskaber og deres indflydelse på bladgabet er afgørende. Dygtige operatører kan hurtigt justere kløften for forskellige tykkelser, belægninger eller hårdhedsniveauer ved hjælp af Feeler -målere, opkaldsindikatorer og testskår effektivt. Udvikling af ekspertise inden for materialespecifikke målingsteknikker sikrer ensartet skærekvalitet og reducerer justeringer af forsøg-og-fejl, hvilket fører til højere produktivitet og lavere bladstøj.